- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

CNC V溝入れ機とは

2023-12-22

我が国の産業システムの急速な発展に伴い、他の板材を含む金属板の曲げ加工に対する要求がますます高まっているため、板金曲げ加工を選択する企業が増えています。市場競争の影響により、曲げ位置に事前の溝加工を行う必要があります。それに伴い、お客様の製品の美観への追求も高まっており、曲げ加工の前に溝入れ加工が必須の工程となっております。プレーニングプロセスは継続的に深化していきます。ガウジングプロセスを使用し始めている業界が増えています。その多くには、ガウジングプロセスを使用しているいくつかのハイテク産業も含まれています。プレーナ加工の主な用途産業には、軽工業、電気製品、自動車、ステンレス鋼加工、建築装飾、家具産業、厨房機器、換気装置、航空宇宙、エレベータ、シャーシ、キャビネットなどが含まれます。溝入れ加工には、V-形状溝加工、U字溝加工、異形溝加工。シート端面取り、シート切断、カンナ削り等

1. 溝入れ盤の設計・製作の目的と用途

1.1 溝入れ機でシートにV字溝加工を施した後、曲げ加工時にシートの曲げ角度を形成しやすく、形成後のR角度が非常に小さくなります。ワークのねじれや変形が少なく、曲げ成形後のワークの真直度、角度、寸法精度、外観ともに良好な結果が得られます。

1.2 金属板を溝入れ機で V 溝加工した後は、必要な曲げ力が軽減されるため、より小さいトン数の曲げ機で長くて厚い板材を曲げることができます。これにより、機械のエネルギー消費が削減されます。

1.3 溝入れ機は、シート上で事前に位置決めされたマーキング処理を実行することもできるため、ワークピースは曲げプロセス中に曲げエッジのサイズの高精度を保証できます。

1.4 特殊な溝加工要件の下で、溝加工機は一部のシートの表面に U 字型の溝を加工できるため、加工表面は美しく、滑りにくく、スプライスに実用的です。

2. 溝入れ盤の分類と加工方式

2.1. 溝入れ加工機は、ディスクリート溝入れ機とガントリー溝入れ機(横型)の 2 つのカテゴリに分類されます。

2.2.縦溝入れ機には、シングルツールホルダーとダブルツールホルダーの溝入れ機があります。右切削溝入れを採用したシングルツールポスト溝入れマシンです。ダブルツールホルダ溝入れ加工機は右削り溝入れと左削り溝入れに分けられます。 2つのツールホルダを使用して右切削溝入れと左切削を同時に加工することも可能です。双方向の往復溝加工も可能です。

2.3.ガントリー溝入れ機は、シングルドライブ溝入れ機とダブルドライブ溝入れ機に分けられます。どちらの溝入れ加工機も右切削加工モードを使用します。

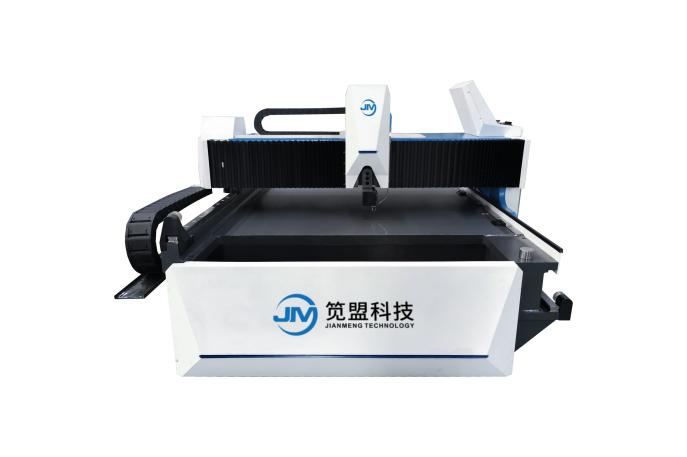

横型高速V溝入れ機

横型ダブルドライブv溝入れ機

立型高速V溝入れ機

立型往復V溝入れ機

全自動4面V溝入れ機

3. 溝入れ機の圧縮およびクランプのカテゴリー

3.1.縦溝入れ機は油圧装置、空圧装置、気液混合装置に分けられます。

3.2.ガントリー溝入れ機も縦溝入れ機と同様に、油圧装置、空圧装置、気液混合装置に分かれています。

4.溝入れ機の構造

4.1.縦溝入れ機は、全面溶接式とネジ式接続の2種類に分けられます。ネジ式接続では、機器の吊り上げや運搬時に接続部の緩みや変形が発生するため、一般的には全身溶接式が使用されます。機械ベッドの主要な溶接された大部分は、応力を排除するために天然ガスで焼き戻されます。溶接後、ガントリーCNCマシニングセンターを使用して機械全体を加工します。

4.2.ガントリー溝入れ機は全身溶接技術を採用しています。ベッドとガントリー全体を天然ガスで焼き戻しして応力を取り除き、機械全体をガントリー CNC マシニング センターで加工します。

4.3.縦溝入れ機の本体構造は、左右のコラム、作業台、刃物台押さえ板、クロスビーム、リアゲージフレーム、計画刃物台などの主要部品で構成されています。

4.4.ガントリー溝入れ機の本体構造は、作業台、ガントリーフレーム、刃物台などの主要コンポーネントで構成されます。

4.5.縦型溝入れ機と門型溝入れ機は応力を排除するだけでなく、サンドブラストによる優れた塗装効果を保証します。

4.6.垂直溝入れ機および門型溝入れ機の作業台パネルはすべて No.45 鋼で溶接されています。フレームはQ345鋼板を溶接しています。工作機械全体の剛性が高く、強くて耐久性があります。

5. 溝入れ盤の動作原理と駆動原理

5.1.縦溝入れ機の駆動装置

a. 溝入れ機の作業台は高さが約850mmになるように設計されています。作業面は、工具ホルダーの走行経路の下に高強度 9crsi 材料テーブルを使用して設計されており、クロム硬度は 47 ~ 50 度で、作業面の耐久性を確保しています。

b.溝入れ機の駆動はX、Y、Z、Wで構成されます。X軸、Z軸、W軸はそれぞれプレッシャープレートビームに取り付けられています。 X 軸は加工および切断軸であり、主に板金加工の長さを制御します。これは、3 モジュールのヘリカル ラック、合金ヘリカル ギア、5.5 kW スピンドル モーター、および 1:5 比率のスター減速機によって駆動されます。 Z軸とW軸はそれぞれ直径32mmのダブルナット研削ボールネジで駆動されます。 1kW サーボ モーター、駆動用の 2 セットのダブテール ガイド レールとカップリング。 Y 軸はバックゲージ送り軸です。主にシート加工溝間の距離を制御します。作業台のバックゲージフレームに取り付けます。直径32mmのシングルナットボールねじ、30mmのリニアガイドレール、8mmのシンクロベルトで構成されています。 、1:2比率の同期ホイール、2kWサーボモーターによって駆動されます。

5.2.ガントリー溝入れ機のワークドライブ

a.溝入れ盤のベッド作業台は、2人でスムーズに持ち上げられ、障害物なく積載できる約700mmの使いやすい高さに設計されています。左右の主リニアガイドレールと補助リニアガイドレールは、作業台の両側に取り付けるように設計されています。片駆動ガントリー溝入れ機 運転制御側にラックを設置。両駆動ガントリー溝入れ機のラックは作業台ベッドの両側に設置されています。

b.溝入れ盤の駆動は、X軸(ビーム軸)、Y軸(ツールホルダー左右移動軸)、Y2(前押え左右移動軸)、Z軸(ツールホルダー上下移動軸)に分かれています。軸)。 X 軸は主に板金加工の長さに基づいており、主な切断軸です。これはガントリーに取り付けられ、5.5 キロワットのスピンドル モーター、1:5 比率のスター減速機、8 mm 同期ベルト、および 2 つの 1:1 比率同期ホイール、合金 3 ダイ ヘリカル ギア、および取り付けられたヘリカル ラックを通過します。運転用のベッドの上。 Y1 軸と Y2 軸はそれぞれ移動送り軸であり、主にスロット間の距離のサイズを制御します。 Y1軸をツールホルダーの加工に使用する場合、必要な加工サイズの位置決め軸も1キロワットのサーボモーター、8mmの同期ベルト、1:1.5の比率の2つの同期ホイールを介してガントリーに取り付けられます。 2 つの 30 mm リニア ガイド レール (上部ガイド レールには 2 つのスライド シートが装備され、下部ガイド レールには 3 つのスライド シートが装備されています)、直径 32 mm のシングル ナット ボールねじによって駆動されます。 Y2 軸は前押えの左右移動プラテン軸です。 Y1と同期します。全て同時に加工寸法入力の指示を受け、必要な位置まで走行します。 Y2 軸はベッドの下部内部に取り付けられ、1 キロワットのサーボ モーターを通過します。駆動には8mmのタイミングベルト、1:1.5の比率の2つのシンクロホイール、直径32mmのシングルナットボールネジ、直径45mmのクロムメッキポリッシュロッド2本が使用されます。 Z 軸はツール ホルダーの送り軸であり、主に加工されるシート材料の深さに基づいています。 1キロワットのサーボモーター、直径32mmのダブルナット研削ボールネジ、2本の35mmリニアガイドレール(それぞれ2つのスライドを装備)と駆動用カップリングを通過します。

c. 溝入れ機がデュアルドライブで設計されており、X2 軸が追加される場合、X2 軸は X1 軸と同期して動作するように設計されます。